In unserem Artikel steht Laserschneiden von Kunststoffen und der Einfluss dieser Technik auf moderne Fertigungsprozesse im Fokus. Wir stellen die Grundlagen der Technik vor und zeigen die vielfältigen Anwendungen, sowie einen Blick in die Zukunft. Möchten Sie erfahren, wie innovatives Laserschneiden die Herstellung von Kunststoffprodukten wesentlich verändert hat?

Die Revolution der Kunststoffbearbeitung: Laserschneiden

Unserer Ära der Digitalisierung bedeutete für die Fertigungsindustrie eine Wandlung. Die bemerkenswerte Methode, Kunststoffe mit einem Laser zu schneiden, erweist sich mit höchster Präzision und Flexibilität als das Werkzeug für die Fertigungsindustrie. Inzwischen ist Laserschneiden eine gut integrierte Vorgehensweise für vielzählige und -fältige Anwendungen.

Was ist Laserschneiden und wie funktioniert es?

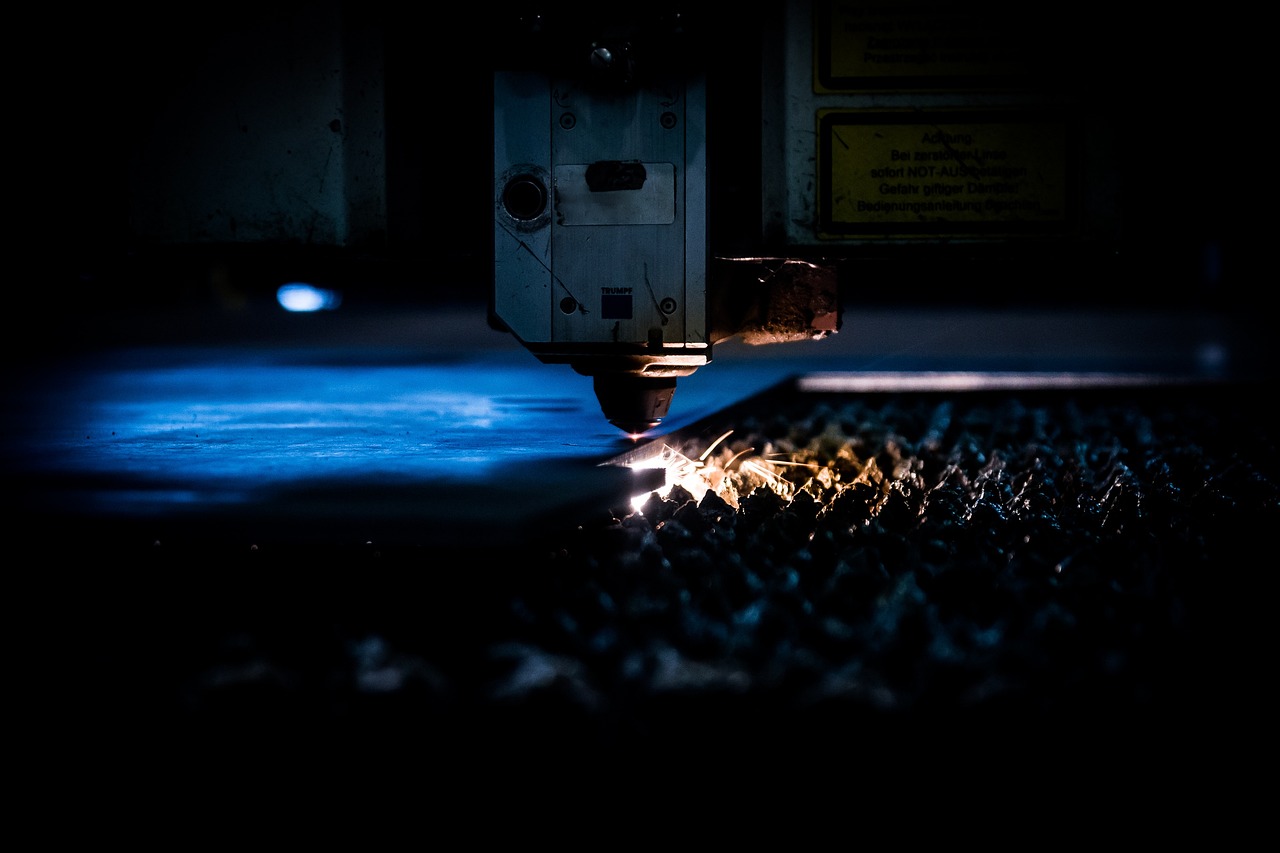

Sehen wir uns genauer an, was beim Laserschneiden passiert. Ein hochintensiver Laserstrahl trifft mit seiner Energie gebündelt auf Kunststoffmaterial und graviert oder schneidet dieses. Der Laserstrahl ist dabei auf einen winzig kleinen Punkt zentriert, teils kleiner als Bruchteile von Millimeter. Die Technik dahinter ist ein System von Spiegeln und Linsen, durch die der Lichtstrahl geführt wird. Diese punktgenaue Konzentration eröffnet den Weg zu komplexen und detaillierten Schnitten mit hoher Geschwindigkeit bei gleichzeitiger Genauigkeit.

Nun mag man denken, der Laserstrahl ist heiß. Ein Blick hinter die Physik des Lichtbündels verrät, dass der Laserstrahl selbst keine Temperatur hat. Der Strahl besteht aus Photonen. Diese Quanten haben selbst keine Masse. Beim Schneiden von Kunststoff wird die Energie des Photonenstrahls vom Material absorbiert, was dann zur Erhitzung führt. Welche Temperatur am Material entsteht ist abhängig von der Laserenergie und der Dauer der Bestrahlung. Zudem spielen die Beschaffenheit und das Material des Kunststoffes eine Rolle. So schmelzen die einen Kunststoffmaterialien beispielsweise schon bei 140°C, andere erst bei 230°C.

Die Vorteile des Laserschneidens von Kunststoffen

Im Vergleich zu den traditionellen Schneidtechniken hat die Methode mit dem Laserstrahl etliche Vorteile. Die Präzision ist feiner, die Schnittkanten fallen sauber aus, Materialabfall wird reduziert und Zeit den Stoff nachzubearbeiten minimiert sich dadurch. Außerdem lässt sich mit dem Laser Kunststoff schneiden, der für herkömmliche Methoden zu weich oder brüchig war. Unter anderem war es problematisch Kunststoffe wie Polyethylen, Polypropylen, Polycarbonat und Acryl mit herkömmlichen Schneidemethoden zu bearbeiten.

Anwendungen und Branchen, die vom Laserschneiden profitieren

Vor allem der medizinische Bereich und die Autoindustrie profitieren von der Laserschneidetechnik. Es ist die Flexibilität, die die Produktion von Teilen, wie medizinische Schläuche oder Dichtungen, verwirklicht. Zudem können komplexe dreidimensionale Komponenten kreiert werden.

Zukunftsperspektiven und Innovationen im Laserschneiden

Die Entwicklung moderner Tools zum Laserschneiden geht weiter und scheint vielversprechend zu sein.

Die neueste Entwicklung fand in der Stärke der Laserleistung statt. Der Strahl kann nun Schnitte mit bis zu 30kW durchführen. Die Folge ist eine höhere Geschwindigkeit bei der Bearbeitung. Außerdem wird Künstliche Intelligenz für Automatisierungen und Optimierungen eingesetzt. Die Folge hiervon ist eine gesteigerte Wirtschaftlichkeit und Qualität bei der Produktion.

Bessere Steuersystem, neue Laserquellen, feinere Schnittstellen, schnellere Schnitte sind die Entwicklungen, die letztendlich die Produktionskapazitäten steigern werden. So können wir Schlussfolgern: Für die Fertigungsindustrie ist Laserschneiden von Kunststoffen die Schlüsseltechnologie. Laserschneiden steht für Präzision, Vielseitigkeit und Effizienz. Die Lasertechnik wird weiter eine wesentliche Rolle in der Produktion hochwertiger Kunststoffteile spielen.

(Bildquelle: Pixabay.com – CC0 Public Domain)